製品の売れ行きが好調なのはいいけど、工場からの流入水がどんどん増えて

処理場で処理しきれない!

(1) お困りごとについて

① 排水処理場はどの程度の排水負荷まで処理可能なのか?

② これ以上の排水を処理するためには 改造工事は必要なのか?

③ 水槽の増設が必要なのか?

わからないことばかりで不安になることがあるかと思います。

ここでは排水処理場の改造工事について事例を通して、説明します。

(2) 排水処理場の能力って何で決まるの?

処理場の設計は滞留時間を決定するための「水量」と曝気槽容量や散気量を決定するための「負荷量」で決まります。

負荷量とは「水量×濃度」のことで、活性汚泥処理ではBODの負荷量を検討することが多いです。

① 水量100m3/d×BOD1000mg/L=BOD負荷量100kg/d

② 水量200m3/d×BOD500mg/L=BOD負荷量100kg/d

となり、①と②は同じ負荷量になります。

濃い排水が発生した際に、工場側で排水を水で薄めながら処理場に流すこともありますが、活性汚泥への負荷量は変わりません。 調整槽の濃度変動を抑えるためには効果的ですが、水量が増える分、曝気槽の滞留時間が減り、不利になることもあります。

① 水量100m3/d×BOD1000mg/L=BOD負荷量100kg/d

② 水量200m3/d×BOD500mg/L=BOD負荷量100kg/d

となり、①と②は同じ負荷量になります。

濃い排水が発生した際に、工場側で排水を水で薄めながら処理場に流すこともありますが、活性汚泥への負荷量は変わりません。 調整槽の濃度変動を抑えるためには効果的ですが、水量が増える分、曝気槽の滞留時間が減り、不利になることもあります。

(3) 処理場の改造は必要なの?

水槽を増設する改造工事は莫大な費用や土地を必要とします。

運転方法や散気装置を変えることで、現状の水槽容量のまま、工場からの排出方法や運転方法、散気装置等の変更で能力を上げられるケースを多く経験しています。

(4) 実施例

『排水処理の現状調査・適正運転の構築』を実施することで、上記お困りごとを解決できた事例を紹介します。

1)特 徴

① 排水は高濃度排水と低濃度排水がある

② 生産品目は50種類以上

③ 生産品目によって高濃度排水の水量、濃度は違う

④ 毎月の生産計画に従って生産は行われる

2)問題点

① 生産品目の変更に伴い流入負荷は変動

② 日によっては処理が追いつかなくなる

③ 未処理状態になると悪臭発生→クレーム発生

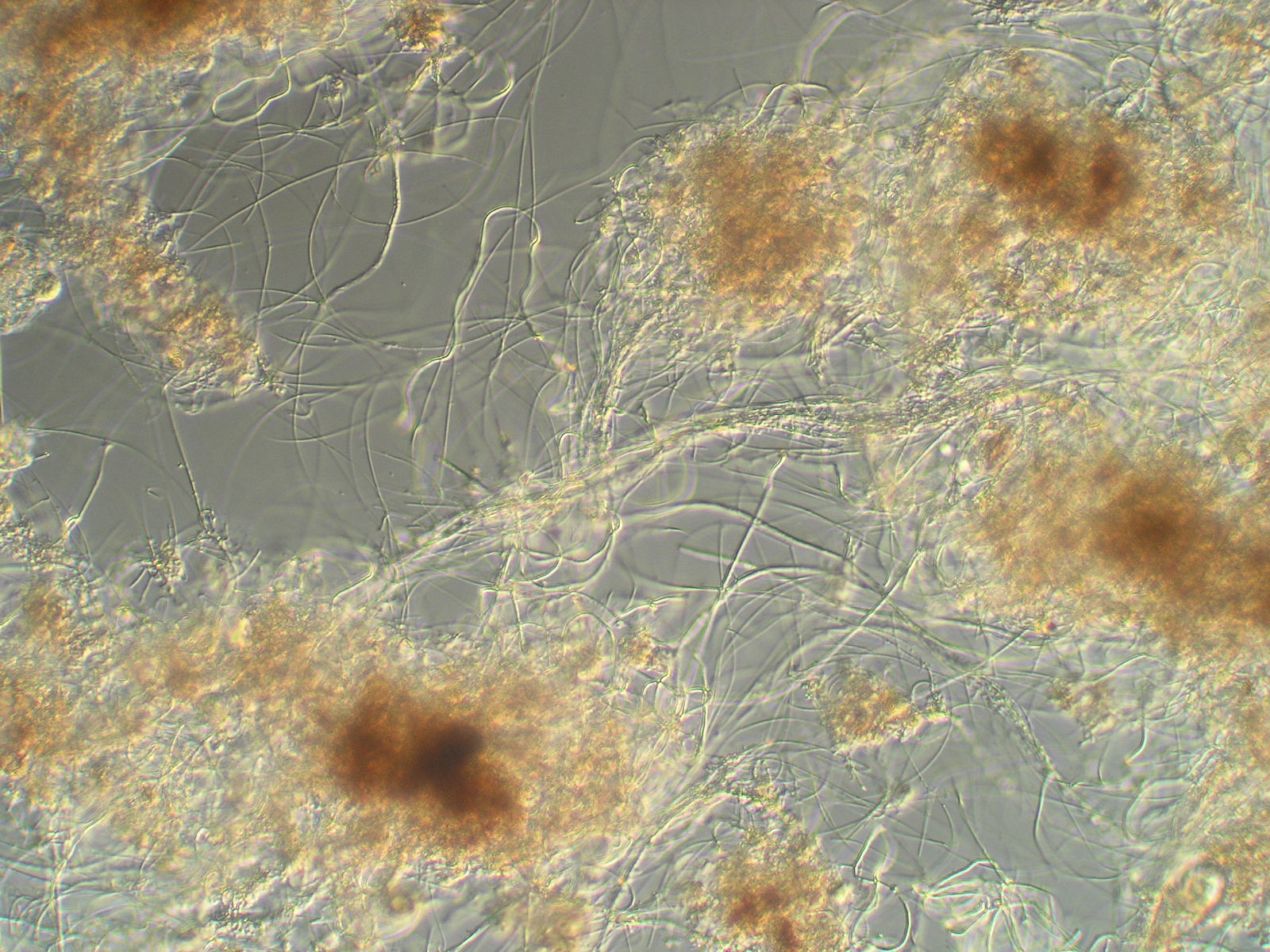

④ 負荷変動により糸状菌発生

⑤ 糸状菌対策薬剤のコスト増大

3)対 策

① とにかく、ほぼ全ての品目の排水を分析!

② 生産工程中のどのタイミングでどんな排水が出るのかをヒアリング&分析

③ 工場の生産側のご担当者とディスカッション

④ 実際の生産工程を見学

1)特 徴

① 排水は高濃度排水と低濃度排水がある

② 生産品目は50種類以上

③ 生産品目によって高濃度排水の水量、濃度は違う

④ 毎月の生産計画に従って生産は行われる

① 生産品目の変更に伴い流入負荷は変動

② 日によっては処理が追いつかなくなる

③ 未処理状態になると悪臭発生→クレーム発生

④ 負荷変動により糸状菌発生

⑤ 糸状菌対策薬剤のコスト増大

3)対 策

① とにかく、ほぼ全ての品目の排水を分析!

② 生産工程中のどのタイミングでどんな排水が出るのかをヒアリング&分析

③ 工場の生産側のご担当者とディスカッション

④ 実際の生産工程を見学

(5) 得られた効果

① 現状調査により廃液の貯留タンクが不足していることがわかりました。

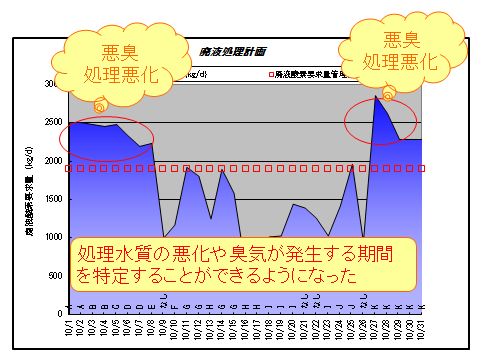

② 適正運転のツールとして作成した排水処理計画の運用により処理水悪化の事前予測ができるようになりました。

③ その後、本当に必要な廃液タンク量がわかり、無駄のないタンク設置の設備投資ができ処理状況が安定しました。

④ 処理状況の安定により微生物製剤の投入が不要となり1000万円/年のコストが削減できました。

② 適正運転のツールとして作成した排水処理計画の運用により処理水悪化の事前予測ができるようになりました。

③ その後、本当に必要な廃液タンク量がわかり、無駄のないタンク設置の設備投資ができ処理状況が安定しました。

④ 処理状況の安定により微生物製剤の投入が不要となり1000万円/年のコストが削減できました。

(6) さらにもう一歩!

当サイトは

当サイトは

が運営しています

が運営しています